74許容応力度算定について

741強度のばらつきと基準強度特性値0Fの算定法

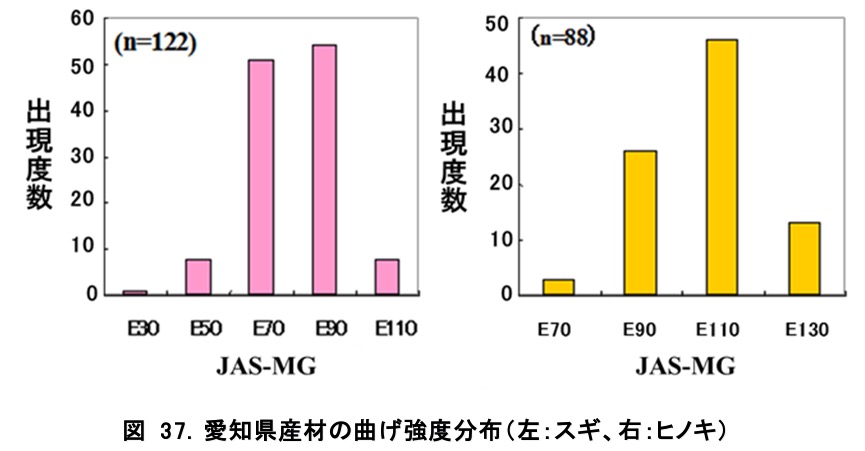

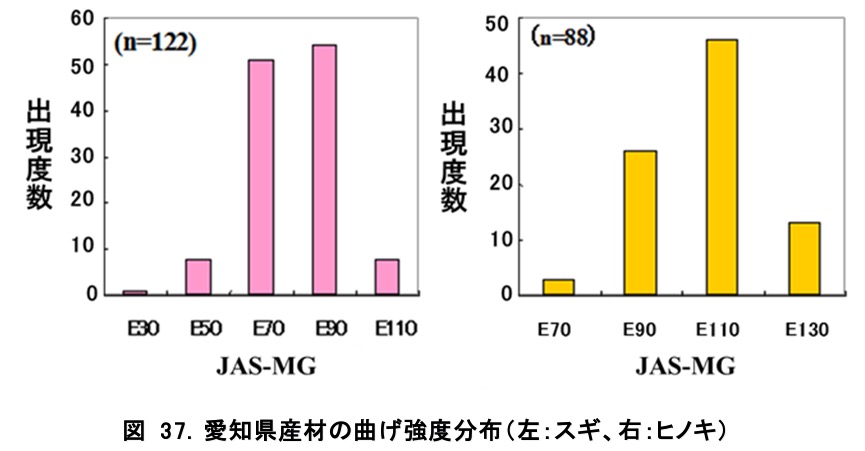

木材は生物材料であり、力学的な主構造である細胞壁の性質も成長の段階や環境に応じて変動します。したがって、無欠点の理想的な小試験体ですらその強度性能はばらつきを有することが知られています。実大材では、さらに髄の位置、未成熟材の含まれる度合い、製材の材長方向と木材繊維の傾斜具合、節の含まれ方など様々な因子が力学性能に影響を与えるために、相応のばらつきを示すことになります。(図 37)

そこで、建築物の構造設計には、このような材料強度のばらつきを考慮して、非常に多くの実験データに基づく統計学的に安全な値を用います。具体的には、標準試験体を用いた標準試験により得られた強度分布の75%信頼水準における5%下限値を採用します。これが基準強度特性値0Fで、略して「基準強度」と呼ばれています。

そこで、建築物の構造設計には、このような材料強度のばらつきを考慮して、非常に多くの実験データに基づく統計学的に安全な値を用います。具体的には、標準試験体を用いた標準試験により得られた強度分布の75%信頼水準における5%下限値を採用します。これが基準強度特性値0Fで、略して「基準強度」と呼ばれています。

標準試験については、(公財)日本住宅・木材技術センタ―発行の「構造用木材の強度試験マニュアル」に詳しく掲載されており、Web上で無料入手できます (http://www.howtec.or.jp/kenkyu/m-kyoudosiken.pdf) 。

本書で取り扱っている実大製材の曲げ試験の場合は、梁せい150mmの試験体を用いて、曲げスパン2700mmとする3等分点4点曲げ試験が標準試験とされています。この標準試験以外の材寸や試験方法を採用した場合には、実験データを適宜補正して、基準強度の解析に用います。 本書で記載している愛知県産スギ・ヒノキ材の基準強度も、この方法に基づき、県産材(N=210本)の実大曲げ試験(図 38)結果から解析したものです。下限値を求める方法は関数法や順位法がありますが、本書では、実験データを基に、母集団の最適分布形を解析して75%信頼水準における95%下側許容限界値を求め、これを5%下限値としました。

本書で記載している愛知県産スギ・ヒノキ材の基準強度も、この方法に基づき、県産材(N=210本)の実大曲げ試験(図 38)結果から解析したものです。下限値を求める方法は関数法や順位法がありますが、本書では、実験データを基に、母集団の最適分布形を解析して75%信頼水準における95%下側許容限界値を求め、これを5%下限値としました。

そこで、建築物の構造設計には、このような材料強度のばらつきを考慮して、非常に多くの実験データに基づく統計学的に安全な値を用います。具体的には、標準試験体を用いた標準試験により得られた強度分布の75%信頼水準における5%下限値を採用します。これが基準強度特性値0Fで、略して「基準強度」と呼ばれています。

そこで、建築物の構造設計には、このような材料強度のばらつきを考慮して、非常に多くの実験データに基づく統計学的に安全な値を用います。具体的には、標準試験体を用いた標準試験により得られた強度分布の75%信頼水準における5%下限値を採用します。これが基準強度特性値0Fで、略して「基準強度」と呼ばれています。標準試験については、(公財)日本住宅・木材技術センタ―発行の「構造用木材の強度試験マニュアル」に詳しく掲載されており、Web上で無料入手できます (http://www.howtec.or.jp/kenkyu/m-kyoudosiken.pdf) 。

本書で取り扱っている実大製材の曲げ試験の場合は、梁せい150mmの試験体を用いて、曲げスパン2700mmとする3等分点4点曲げ試験が標準試験とされています。この標準試験以外の材寸や試験方法を採用した場合には、実験データを適宜補正して、基準強度の解析に用います。

本書で記載している愛知県産スギ・ヒノキ材の基準強度も、この方法に基づき、県産材(N=210本)の実大曲げ試験(図 38)結果から解析したものです。下限値を求める方法は関数法や順位法がありますが、本書では、実験データを基に、母集団の最適分布形を解析して75%信頼水準における95%下側許容限界値を求め、これを5%下限値としました。

本書で記載している愛知県産スギ・ヒノキ材の基準強度も、この方法に基づき、県産材(N=210本)の実大曲げ試験(図 38)結果から解析したものです。下限値を求める方法は関数法や順位法がありますが、本書では、実験データを基に、母集団の最適分布形を解析して75%信頼水準における95%下側許容限界値を求め、これを5%下限値としました。 742基準強度特性値0Fから設計用許容応力度f決定までの流れ

まず、基準強度特性値0Fから設計用許容応力度f決定までの一連の関係式をまとめると次のようになります。( )内の数値は本書で対象とする構造用製材が通常の環境で使用される場合の係数値です。

- 基準材料強度F=劣化影響係数Kt(1.0)×基準強度特性値0F

- 基準許容応力度0F=安全係数Kf(2/3)×基準化係数K0(1/2)×基準材料強度F ⇔ 基準許容応力度0F=1/3×基準材料強度F

- 設計用許容応力度f=荷重継続期間影響係数Kd×寸法効果係数Kz×システム係数Ks×含水率影響係数Km×基準許容応力度0f

- ①基準強度特性値0Fから基準材料強度Fを決める

- まず、基準強度特性値0Fに使用環境における劣化影響係数Ktを乗じることで、基準材料強度Fが決定されます。劣化影響係数は、通常の使用環境に対応した促進劣化試験の結果に基づいて決定されるものです。また、熱・温湿度・紫外線等の環境が通常とは異なる特殊な環境で使用する場合にも、木材の耐久性が通常とは異なると考えられますので、この点を考慮した劣化影響係数を設定しなければなりません。ただし、本書で対象としている構造用製材においては、材料の製造過程で接着剤が用いられておらず、基本的には劣化影響係数を1.0としています。

- ②基準材料強度Fから基準許容応力度0fを決める

-

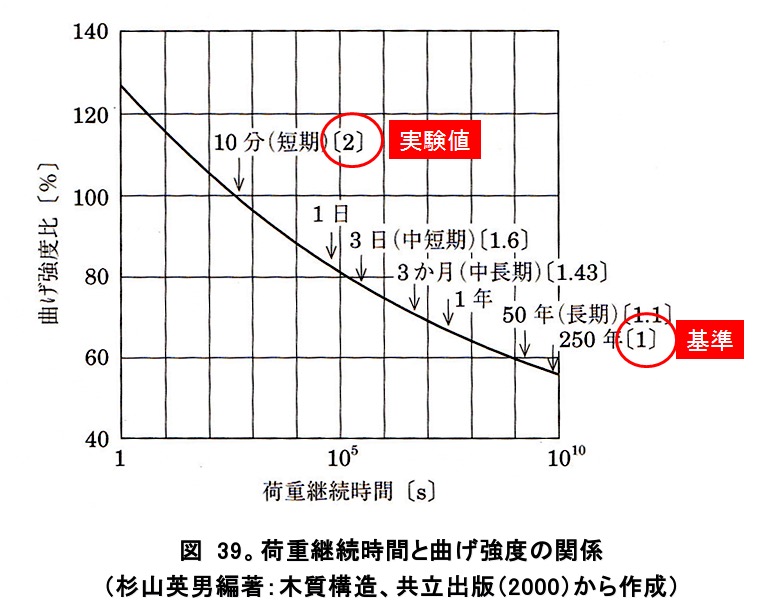

次に、この基準材料強度Fから基準許容応力度0fが決定されます。ここでは、安全係数Kf(通常2/3)と荷重継続期間を考慮するための基準化係数K0を基準材料強度Fに乗じます。基準化係数は材料のクリープ破壊特性に基づいて決定される係数で、木材の場合は1/2としています。これは、基準強度特性値0Fを求める材料試験が通常10分程度で材料破壊に至るのに対し、建築物の部材には相当の長期間にわたって荷重が作用し続けることを考慮したものです。木材は粘弾性材料であるため、負荷速度が遅くなるほど破壊強度は低下し、クリープ試験による破壊強度は標準試験よりも小さいことが知られています。図 39は荷重継続期間と木材の曲げ強度の関係を示したものですが、この図によれば、10分間で破壊させた時の強度を1とすると250年間荷重下に置かれた材は約半分の強度で壊れることが予想されます。そこで、許容応力度の決定においては、この250年後の強度を基準とし、これに対して設計上想定する荷重継続期間に応じて設計用許容応力度fを決定することにしています。

以上のことから、 木材の場合には、基準材料強度Fの1/3の値が基準許容応力度0fとなります。

- ③基準許容応力度0f から設計用許容応力度fを決める

-

②までの作業で基準許容応力度0fが得られました。これより、最終的に設計に用いる設計用許容応力度fを決定します。設計用許容応力度fは、基準許容応力度0fに荷重継続期間影響係数Kd、寸法効果係数Kz、システム係数Ks、含水率影響係数Kmの4つの係数を乗じて求めます。以下に、それぞれの係数を説明します。

- 荷重継続期間影響係数Kd

- ②で述べたように、木材の強度性能は継続的に作用する荷重の影響を受ける。②で許容応力度の基準を250年後の強度としたため、設計においては、想定する果樹継続期間に応じた係数を乗じ直すことになります。具体的には、長期(50年)は1.10、中長期(多雪地域における積雪期間・3か月)は1.43、中短期(一般地域における積雪期間・3日)は1.60、短期(10分)は2.00の係数を用います。

- 寸法効果係数Kz

-

一般に木材では、断面の大きい材料の強度が断面の小さい材料の強度を下回る傾向にあります。したがって、木質部材の強度設計を行う際には、このことを考慮しておく必要がある。そのための調整係数を寸法効果係数といいます。

曲げモーメントに関する寸法効果係数は、次式で求められています。

寸法効果係数Kz=(h0/h)k

ここで、h0は標準試験体の梁せい、hは使用する構造用材料の梁せい、kは試験定数です。寸法効果の程度は、対象とする材の種類(製材、集成材、LVLなど)によって異なるため、設計する材料に応じた係数を設定しなければなりません。本書が対象とする製材においては、国際規格化に向けた標準試験法および標準試験体寸法の案が検討され、それに向けたデータの整備が進行しているところです。本書では、EN規格に準じて、kは0.2、標準試験体の梁せいh0を150mmとして寸法効果係数を設定した上で、スパン表を作成しています。 - システム係数Ks

-

木材のようにばらつきを有する材料では、材料1本ずつの強度分布と比べて、複数本の平均値のばらつきは小さくなり、結果的に統計的下限値は高くなります。また、根太や垂木のように、荷重を分散して負担する目的で並列して使用される部材(並列材)においては、高い強度をもつ部材に大きな曲げ荷重が配分される(ロードシェアリング)ことにより、マルチプル効果が発揮されます。

そこで、これを加味するための係数としてシステム係数Ksを導入しますつまり、システム係数Ksは、床の根太や屋根の垂木のように、比較的小さな間隔で並べられた曲げ部材に対して、構造用合板などの面材が張られている場合のマルチプル(並列)効果が期待できる場合に用いる係数です。

通常は、次のような条件のもとに運用されています。-

目視等級区分された製材(JAS)、普通構造材

当該部材群に構造用合板またはこれと同等以上の面材を張る場合 1.25

当該部材群に構造用合板以外の面材を張る場合 1.15 -

機械等級区分製材(JAS)

当該部材群に構造用合板またはこれと同等以上の面材を張る場合 1.15

(等級内強度のばらつきが比較的小さいため、マルチプル効果は低く見積もります)

-

目視等級区分された製材(JAS)、普通構造材

- 含水率影響係数Km

-

木材の強度は、含水率が繊維飽和点(約28%)以上では含水率にかからわずほぼ一定となりますが、乾燥が進み繊維飽和点以下になると、含水率の低下に伴い増加します。含水率影響係数Kmはその影響を考慮するための係数で、使用環境に応じて設定します。

- 使用環境Ⅰ:常時湿潤状態では、木材の含水率が繊維飽和点以上に達することを想定して、0.70

- 使用環境Ⅱ:断続的に湿潤状態となる場合には、0.80

- 使用環境Ⅲ:通常の使用環境(使用環境ⅠおよびⅡ以外の環境)では、1.00

743曲げヤング係数と曲げ強度の関係

「1.2.1 強度のばらつきと基準強度特性値0Fの算定法」で述べたように、木材はばらつきを有する材料です。木材の強度設計を行う上で重要なことは、木材の有する強度以上の外力が作用しないようにすることです。

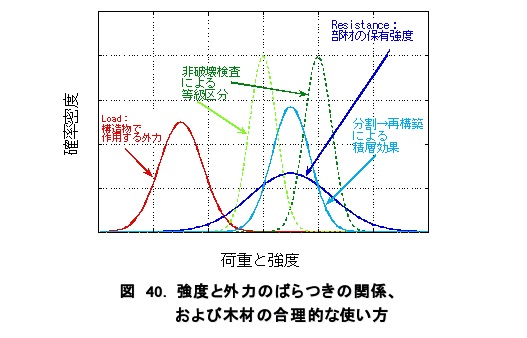

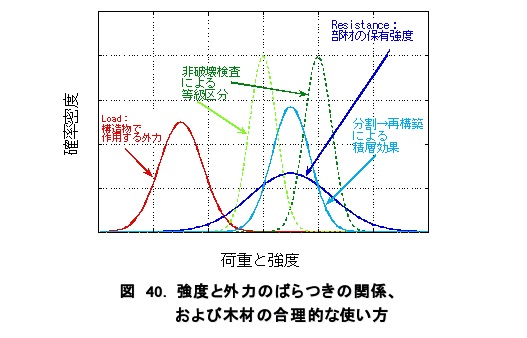

図 40に示すように、木材(部材)の強度性能もばらつきますが、外力にもばらつきがあります。つまり、たまたま弱い部材が使われているところに、たまたま大きな外力が作用すると部材の破壊が起こるのであり、その危険を考えて木材の強度設計を行う場合には強度分布の5%下限値が用いられます。しかし、よく考えてみると、強度性能の高い材料にとっては、強度性能の低い材料に能力を合わせることになってしまい、合理的な利用の観点からは「もったいない」ことをしているといえます。

図 40に示すように、木材(部材)の強度性能もばらつきますが、外力にもばらつきがあります。つまり、たまたま弱い部材が使われているところに、たまたま大きな外力が作用すると部材の破壊が起こるのであり、その危険を考えて木材の強度設計を行う場合には強度分布の5%下限値が用いられます。しかし、よく考えてみると、強度性能の高い材料にとっては、強度性能の低い材料に能力を合わせることになってしまい、合理的な利用の観点からは「もったいない」ことをしているといえます。

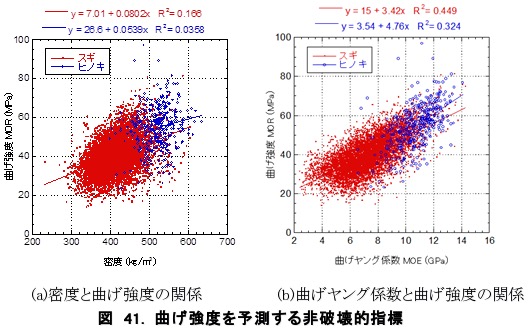

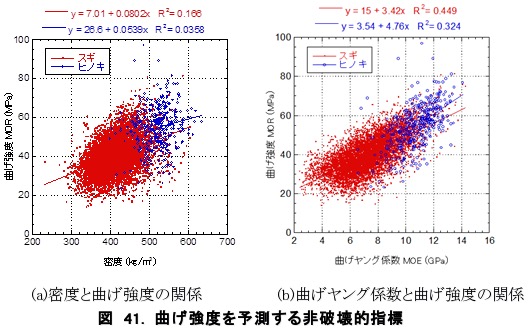

あらかじめ、木材の強度性能を知ることができれば、部材を強度性能別にグルーピングし、それぞれのグループに応じた基準強度を設定した方が合理的です。そこで、ある程度の強度グルーピングができないかと考えますが、実際の強度は破壊しないと分かりません。この問題を解決するために、曲げ強度を予測する何らかの非破壊的な指標を探すことになります。木材強度の非破壊的な指標には、密度、年輪幅、曲げヤング係数など様々な指標が考えられますが、図 41に示すように、現在の科学では曲げ強度を予測するのに最も相関性の高い指標は曲げヤング係数です。この曲げヤング係数を指標とした強度グルーピングが機械等級区分です。

図 40に示すように、木材(部材)の強度性能もばらつきますが、外力にもばらつきがあります。つまり、たまたま弱い部材が使われているところに、たまたま大きな外力が作用すると部材の破壊が起こるのであり、その危険を考えて木材の強度設計を行う場合には強度分布の5%下限値が用いられます。しかし、よく考えてみると、強度性能の高い材料にとっては、強度性能の低い材料に能力を合わせることになってしまい、合理的な利用の観点からは「もったいない」ことをしているといえます。

図 40に示すように、木材(部材)の強度性能もばらつきますが、外力にもばらつきがあります。つまり、たまたま弱い部材が使われているところに、たまたま大きな外力が作用すると部材の破壊が起こるのであり、その危険を考えて木材の強度設計を行う場合には強度分布の5%下限値が用いられます。しかし、よく考えてみると、強度性能の高い材料にとっては、強度性能の低い材料に能力を合わせることになってしまい、合理的な利用の観点からは「もったいない」ことをしているといえます。あらかじめ、木材の強度性能を知ることができれば、部材を強度性能別にグルーピングし、それぞれのグループに応じた基準強度を設定した方が合理的です。そこで、ある程度の強度グルーピングができないかと考えますが、実際の強度は破壊しないと分かりません。この問題を解決するために、曲げ強度を予測する何らかの非破壊的な指標を探すことになります。木材強度の非破壊的な指標には、密度、年輪幅、曲げヤング係数など様々な指標が考えられますが、図 41に示すように、現在の科学では曲げ強度を予測するのに最も相関性の高い指標は曲げヤング係数です。この曲げヤング係数を指標とした強度グルーピングが機械等級区分です。